行業痛點

由于產品加工要經過不同的工序,各個工序的生產能力不平衡,生產上容易出現木桶效應,生產被關鍵的瓶頸資源所制約,造成交期的延誤;產品結構復雜,零部件多且外協自制兼有,工藝過程經常變更,生產計劃的計算和安排非常復雜,臨時插單現象多,生產計劃往往變的不實用;外協廠家,外協件多,對外協產品的質量、交貨期的跟蹤控制困難。數據采集點多,數據收集維護工作量大,而且數據往往分布于不同的部門。

由于產品加工要經過不同的工序,各個工序的生產能力不平衡,生產上容易出現木桶效應,生產被關鍵的瓶頸資源所制約,造成交期的延誤;產品結構復雜,零部件多且外協自制兼有,工藝過程經常變更,生產計劃的計算和安排非常復雜,臨時插單現象多,生產計劃往往變的不實用;外協廠家,外協件多,對外協產品的質量、交貨期的跟蹤控制困難。數據采集點多,數據收集維護工作量大,而且數據往往分布于不同的部門。

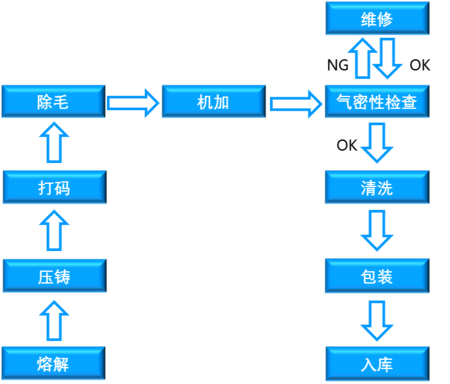

機械加工主要由熔解、壓鑄、打碼、除毛、機加工、氣密性檢查 、清洗、維修、包裝、入庫等工序構成,且整個制造過程中對生產材料的利用率要求很高,產品質量要求嚴格,工序投入產出以個為單位,嚴格遵循先進先出管控。

精易會推薦機加工行業MES先期主要實施部署:計劃排程、工單管理、工藝管理、生產管理、條碼管理,品質管理,在制品管理、刀具模具管理、設備管理、追溯管理等模塊。

MES系統通過從資源數據庫中自動提取原料、設備、工具、工藝、工人、瓶頸工序產能等資源信息,通過MES系統的優化調度算法,自動生成作業計劃單,并下達給車間工作組。同時,MES系統的生產調度模塊可以根據物料跟蹤模塊反饋的實施物料生產信息傳遞給計劃模塊,使之進行計劃的調整。

實現工單信息的編制,下發,并生成工單流轉卡,保證工單信息實時傳遞到各工作中心,工單流轉卡跟隨產品一起流轉,收集各工作中心的實際工單進度與工作狀態。

各工作中心根據流轉卡及產出品條碼化管理投入產出掃碼作業,實時收集各工作中心產能及工作狀態信息,產品質量信息,防呆防錯,決不允許未經檢驗的產品流入下一站。

原料條碼管理,半成品條碼管理,包裝條碼管理。

每道工序必須經過檢驗,讀取相關產品數據,實時記錄每道工序的不良信息及不良數量,實現質檢數據的實時同步。

生產過程中常常有工序轉移時流轉卡拆開處理, 一部分流轉到下道工序,有時需要委外,查詢生產狀態不易。通過產品的唯一條碼及流轉卡條碼,就可以對每件產品支持工序查詢、品種查詢、不良查詢、匯總查詢等。

通過對刀具建立唯一的標識編碼,支持設備、刀具、產品的關聯綁定,對刀具建立生命周期管理,支持刀具的備品備件存庫提醒、刀具的使用壽命提醒、刀具的維保信息記錄等。造成的停工損失

建立設備TPM管理體系,從設備臺賬,保養作業,維修作業,備品備件進行管理,提高設備稼動率,減少因設備故障造成的停工損失。

可以追溯某產品的工藝數據、出現廢品的類型、加工機床的編號、加工工作人員信息;?可以精確追蹤到某批次產品的數量、質量原因等。

Copyright ?2018 蘇州精易會信息技術有限公司 | 蘇ICP備13018292號